德国工业4.0这三年 学不会的德国思维与应用服务的深层逻辑

自德国于2011年首次提出“工业4.0”概念以来,这一战略已深刻重塑全球制造业的竞争格局。过去三年,德国工业4.0从概念蓝图加速迈向深度融合与务实应用,其背后独特的“德国思维”与应用服务模式,既展现出强大韧性,也引发了广泛的学习与反思。

一、工业4.0三年进展:从技术集成到生态构建

近三年来,德国工业4.0的核心进展体现在三个层面:

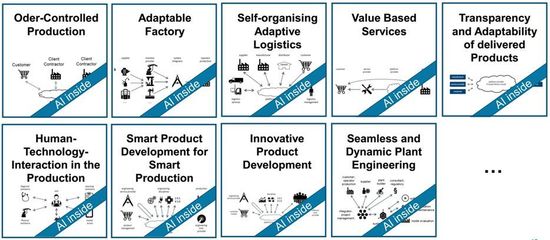

- 技术融合深化:物联网(IoT)、人工智能(AI)、数字孪生等技术与传统制造流程紧密结合。例如,西门子、博世等领军企业通过“工厂大脑”实现生产线的实时优化与预测性维护,将停机时间减少30%以上。

- 标准化体系完善:德国依托工业4.0平台,推动跨行业数据交换标准(如RAMI 4.0),解决了设备互联互通的数据孤岛问题,为中小型企业提供了可落地的技术框架。

- 服务化转型加速:制造业企业不再仅销售产品,而是通过“产品即服务”模式提供全生命周期解决方案。如凯傲集团将叉车设备与智能物流管理系统捆绑,为客户提供按需付费的柔性服务。

二、“学不会”的德国思维:严谨性与系统性的基因

德国工业4.0的应用服务之所以难以简单复制,源于其独特的思维范式:

- 长期主义导向:德国企业普遍遵循“隐形冠军”哲学,专注于细分领域的持续迭代,而非追逐短期风口。例如,中小型家族企业常投入数十年打磨一项工艺,再将其数字化,这种耐心是许多追求速成的经济体难以模仿的。

- 系统性协同文化:从研究机构(如弗劳恩霍夫研究所)、企业到政府,形成了“铁三角”协作生态。工业4.0的推进不仅是技术升级,更是教育体系(双元制职业教育)、法律框架(数据安全法)与社会共识的整体演进。

- 务实渐进路径:德国强调“自下而上”的试点推广,优先在现有工业基础上进行数字化改造,而非颠覆式重建。这种“小步快跑”的模式降低了转型风险,但也要求深厚的工艺知识积累。

三、应用服务的挑战与启示

尽管成果显著,德国工业4.0仍面临挑战:

- 中小企业数字化鸿沟:约70%的中小企业受限于资金与技术能力,仅实现局部自动化。为此,德国政府通过“中小企业4.0能力中心”提供补贴与咨询,但全面渗透仍需时间。

- 数据主权与伦理困境:工业数据的安全共享、欧盟《人工智能法案》的合规要求,迫使企业在创新与监管间寻找平衡。

- 全球竞争压力:美国在云平台与算法领域的领先、中国在场景应用与规模化上的优势,正倒逼德国加快创新节奏。

四、超越“模仿”,寻找本土化路径

德国工业4.0的三年实践表明,其应用服务的核心并非单纯的技术堆砌,而是植根于社会文化、制度结构与产业生态的系统工程。对于学习者而言,关键或许不在复制“德国模式”,而是借鉴其严谨的系统思维:

- 构建符合本国产业特色的标准化体系;

- 培育产学研协同的创新网络;

- 以服务化延伸价值链,但不忘制造根基的“工匠精神”。

工业4.0的本质是一场马拉松,而非冲刺。德国思维的启示在于:唯有将技术创新嵌入制度与文化的土壤,才能让智能制造的种子结出可持续的果实。

如若转载,请注明出处:http://www.firezhou.com/product/47.html

更新时间:2026-02-24 06:18:28